Simulieren Sie MEMS-Bauteile und eine Vielzahl von Multiphysik-Interaktionen

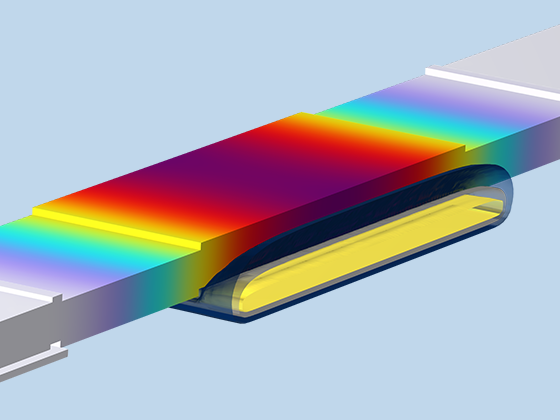

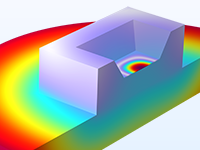

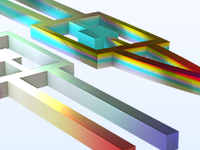

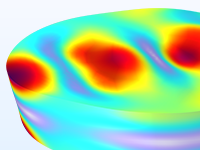

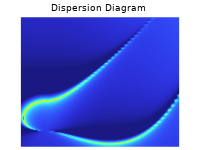

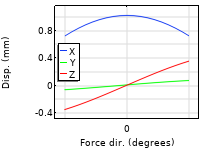

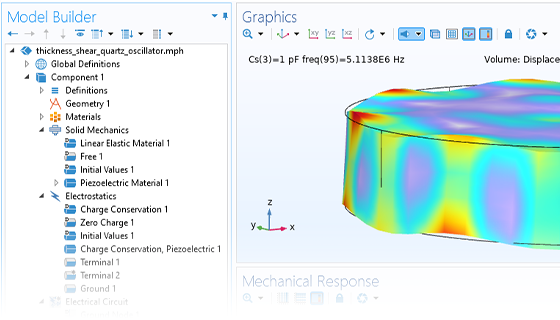

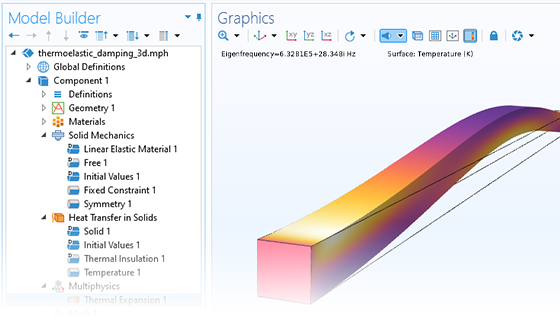

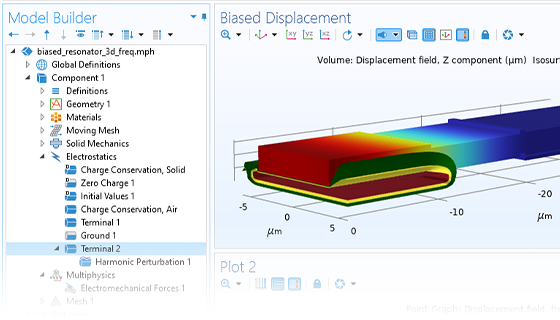

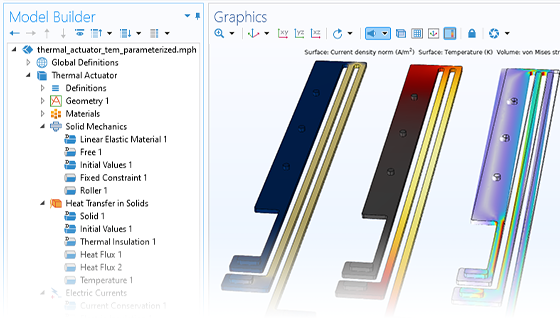

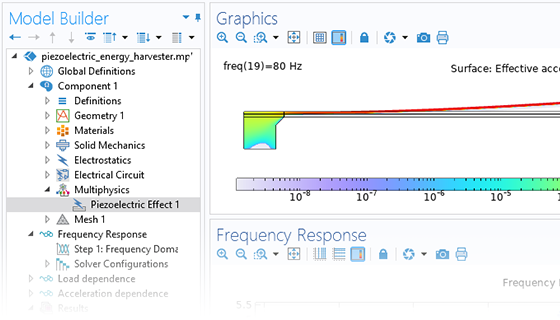

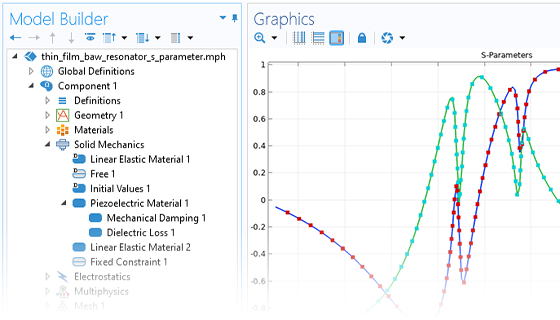

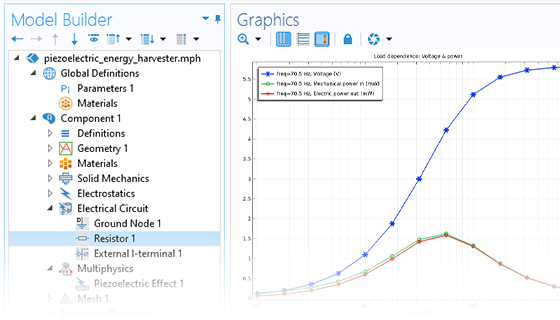

Das MEMS Module wird für die Simulation von Quarzoszillatoren und vielen anderen Arten von piezoelektrischen Geräten verwendet. Piezoelektrische Simulationen können sowohl Vorspannung als auch nichtlineare Effekte beinhalten. Mit dem MEMS Module können Sie auch die Auswirkungen der Wärmeausdehnung in Aktoren und Sensoren modellieren.

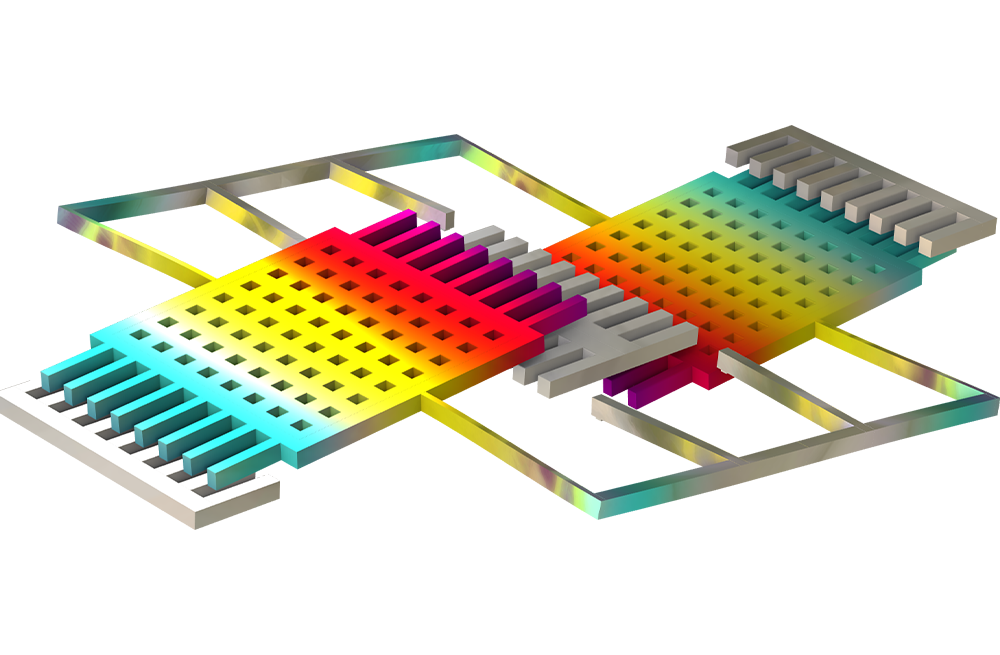

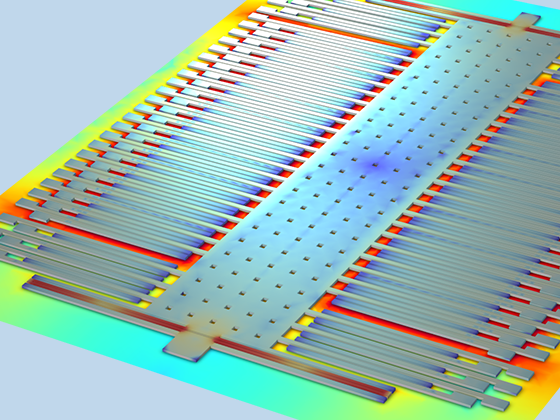

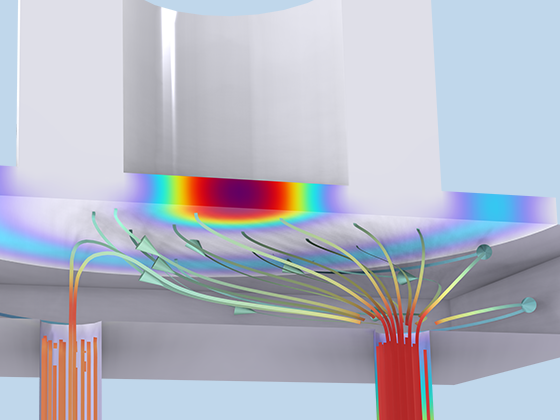

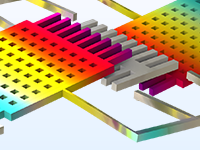

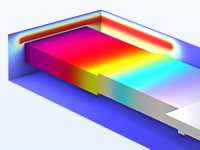

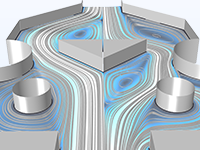

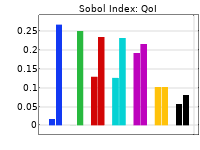

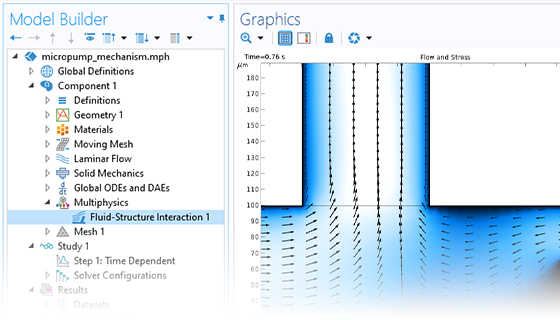

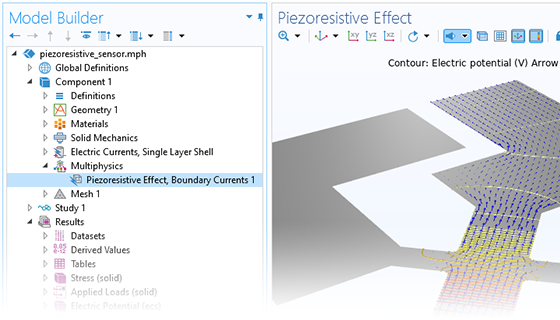

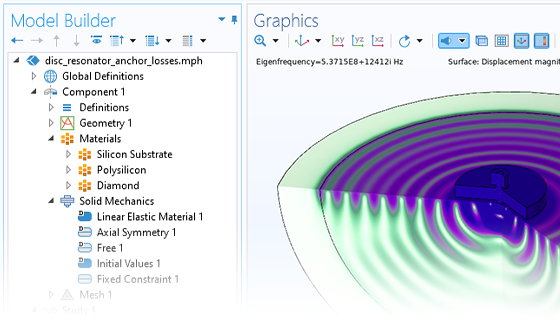

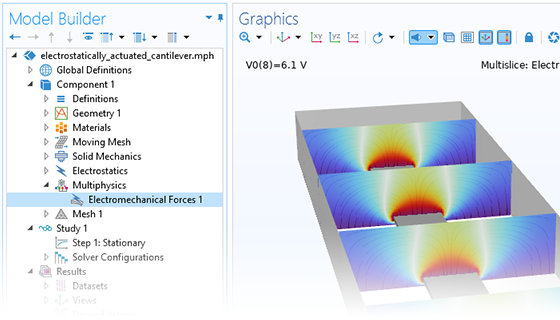

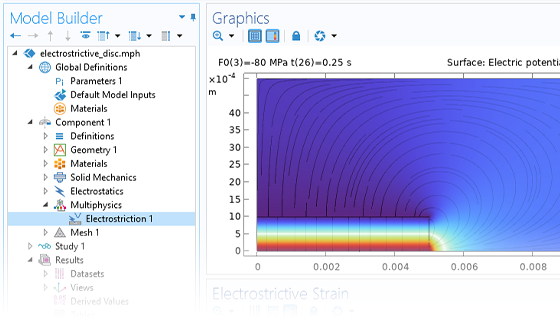

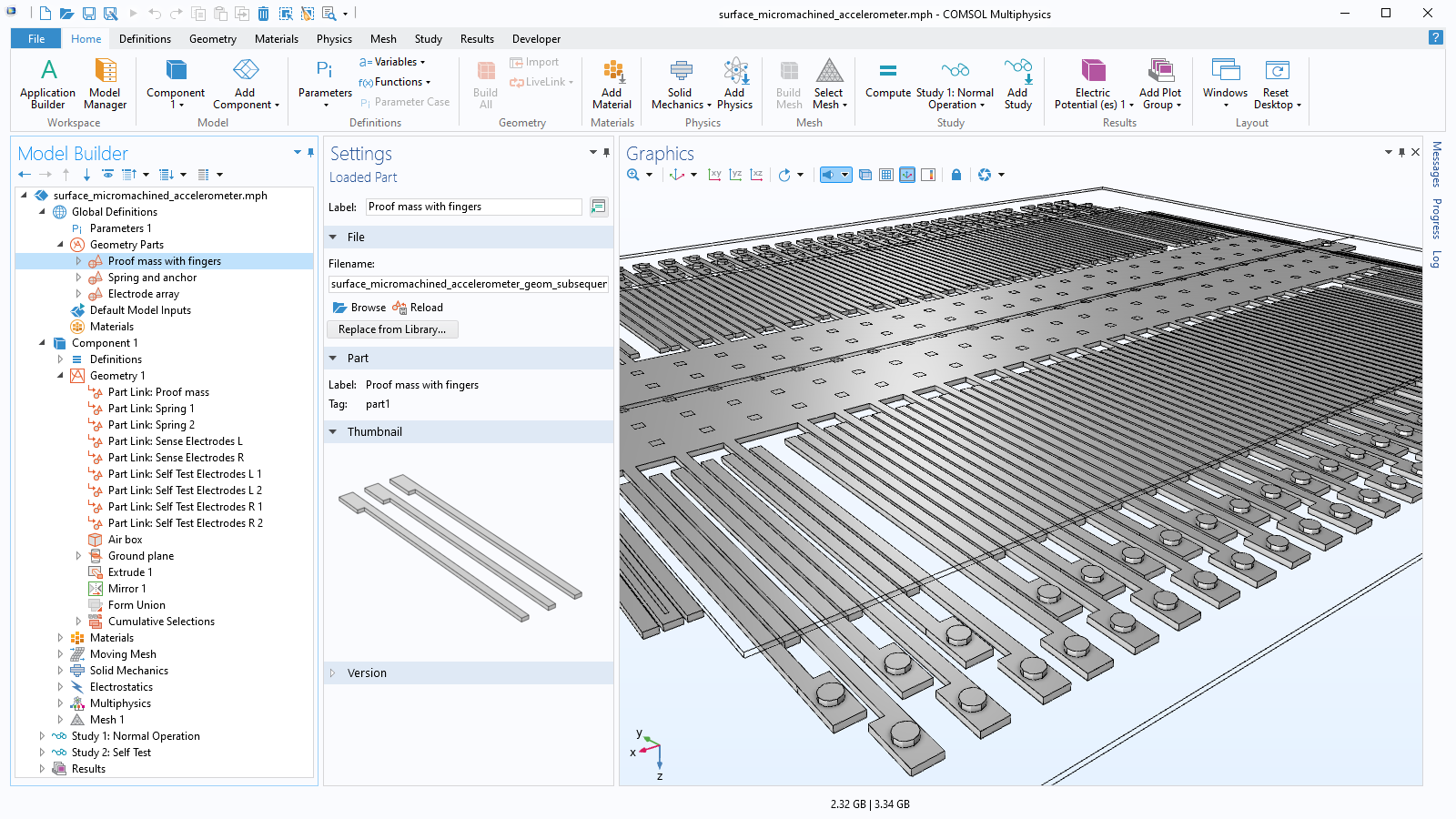

Neben der Modellierung gängiger multiphysikalischer Phänomene ist das MEMS Module in der Lage, eine Reihe komplizierter multiphysikalischer Interaktionen zu modellieren, die für die genaue Simulation von MEMS-Bauteilen wichtig sind. Dazu gehören hygroskopische Quellung, thermoelastische und Quetschfilm-Dämpfung, bidirektionale Fluid-Struktur-Wechselwirkung (FSI) sowie piezoresistive, elektrostriktive und ferroelektroelastische Effekte (einschließlich Hysterese).

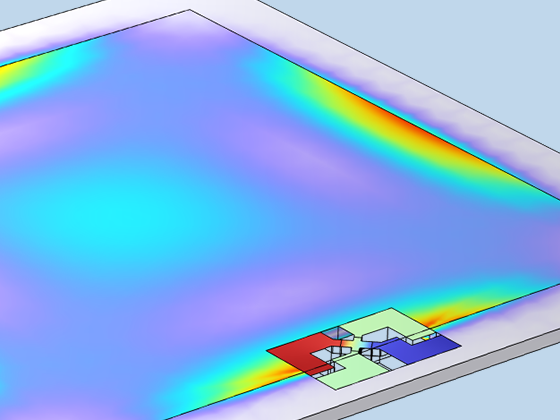

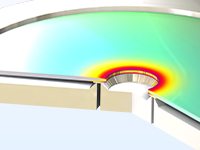

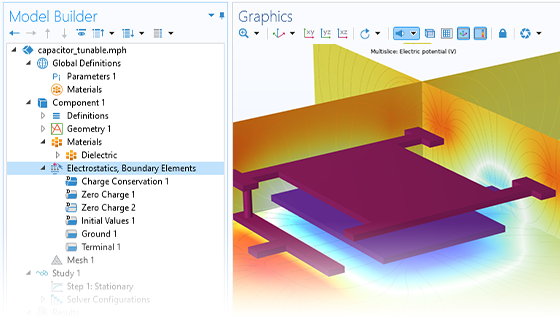

Das MEMS Module kann auch mit anderen COMSOL Multiphysics® Add-On Modulen verwendet werden. Wenn es beispielsweise mit dem AC/DC Module kombiniert wird, können Sie magnetostriktive Geräte analysieren. Die Kombination mit dem Structural Mechanics Module ermöglicht die Schalenmodellierung in MEMS-Geräten, und mit dem Microfluidics Module erhalten Sie zusätzliche Werkzeuge für die Analyse biomedizinischer MEMS-Geräte mit Schwerpunkt auf der Strömung.