Schweißen ist eine der gängigsten Techniken zum Verbinden von Metallstrukturen. Es ist eine bewährte Lösung, die in Branchen, wie etwa dem Bauwesen, der Öl- und Gasindustrie und dem Schiffbau eingesetzt wird. Schweißen ist ein komplexes Phänomen, das die mechanischen, chemischen und metallurgischen Eigenschaften der verbundenen Komponenten verändert. In diesem Blog-Beitrag konzentrieren wir uns auf die verschiedenen Techniken zur Darstellung von Schweißnähten in Finite-Elemente-Modellen und darauf, wie Spannungen in Schweißnähten bewertet werden können, um die Lebensdauer abzuschätzen.

Der Prozess des Schweißens

Schweißen bezeichnet eine Gruppe von Verfahren, bei denen durch hohe Temperaturen, die das Grundmaterial zum Schmelzen bringen, eine dauerhafte Verbindung zwischen zwei Komponenten hergestellt wird. Um die für den Schweißprozess erforderlichen Temperaturen zu erreichen, können verschiedene Energiequellen wie Verbrennung, elektrische Ströme, Elektronenstrahlen, Reibung oder Ultraschall eingesetzt werden. Schweißen kann bei Metallen oder Thermoplasten angewendet werden, aber hier konzentrieren wir uns hauptsächlich auf das Schweißen von Metallen.

Der Schweißprozess führt zu Veränderungen im Material, die die Beurteilung von Spannungen in den Schweißnähten zu einer komplexen Aufgabe machen. Zu diesen Herausforderungen gehören:

- Veränderungen der chemischen Zusammensetzung

- Die Grundmetalle und die Fülllegierung (falls vorhanden) können ihre chemische Zusammensetzung während des Prozesses ändern, da die direkte Vermischung der Legierungen im Schweißbad oder die Hochtemperaturdiffusion die Konzentration der Legierungsbestandteile verändert.

- Veränderungen der metallurgischen Strukturen

- Die hohe Temperatur während des Schweißvorgangs kann die Mikrostruktur der an das Schweißbad angrenzenden Bereiche verändern. Eine Legierung mit derselben chemischen Zusammensetzung kann aufgrund des thermischen Profils, das während der Abkühlung von der hohen Temperatur befolgt wird, unterschiedliche Mikrostrukturen aufweisen. Diese Veränderung wirkt sich auch auf die mechanischen Eigenschaften des Materials wie Fließspannung, Duktilität oder Härte aus. Das Metal Processing Module kann zur Analyse dieser Effekte in metallischen Legierungen verwendet werden.

- Thermomechanische Effekte

- Die Temperaturunterschiede während des Prozesses und die Wärmeausdehnung der Legierungen führen zu thermischen Spannungen in der Verbindung. Aufgrund der Verringerung der Fließspannung der meisten Legierungen bei hohen Temperaturen ist es sehr wahrscheinlich, dass diese thermische Spannung die Fließspannung des Grundmaterials oder der Schmelzzone erreicht, was zu einer dauerhaften Verformung der Verbindung und zu Mikrorissen führt, die sich auf die Lebensdauer auswirken. Die während des Prozesses erzeugte plastische Verformung führt zu Restspannungen, die sich ebenfalls auf die Lebensdauer der Verbindung auswirken.

- Geometrische Abweichungen

- Aufgrund der pulsierenden Natur einiger der verwendeten Wärmequellen oder der Variabilität des Prozesses selbst treten mit einiger Wahrscheinlichkeit geometrische Abweichungen auf, die zu einer vom Idealprofil abweichenden Schweißnahtform führen. Diese Abweichung kann zusätzliche Spannungskonzentrationen verursachen.

Wie in diesem Blog-Beitrag zum Laserstrahlschweißen oder diesem Beispiel zur Optimierung des Laserstrahlschweißens erläutert, ist es zwar möglich, den gesamten Schweißprozess in der Software COMSOL Multiphysics® zu simulieren, für die meisten industriellen Anwendungen reicht eine vereinfachte Bewertung der Spannungen in der Schweißnaht, um die Lebensdauer vorhersagen zu können. Diese Methoden werden in Normen und Konstruktionsvorschriften beschrieben und konzentrieren sich auf Lichtbogenschweißverfahren. Techniken wie Widerstandsschweißen oder Reibschweißen werden derzeit nicht in diesen Normen behandelt.

In diesem Blog-Beitrag werden wir einige dieser Schweißverfahren analysieren, um die Spannungsverteilung in und um die Schweißnähte zu bewerten und zu zeigen, wie diese in COMSOL Multiphysics modelliert werden können.

Schweißnähte und Ermüdung

Ermüdung ist ein Prozess, bei dem Materialien, die zyklischen Lasten ausgesetzt sind, die weit unter der Versagensspannung des Materials unter unbeschädigten Bedingungen liegen, Risse aufweisen, die schließlich wachsen und zum Versagen des Bauteils führen. Die Anzahl der Zyklen bis zum Versagen hängt nicht nur von den elastischen Eigenschaften des Materials und der Last ab, sondern auch von Faktoren wie Restspannungen, Materialbruchzähigkeit, Diskontinuitäten, Korngröße, Temperatur, Geometrie, Oberflächenbeschaffenheit oder Korrosion. Da Schweißnähte praktisch alle diese Faktoren lokal verändern, ist es nicht überraschend, dass die Vorhersage der Lebensdauer in und um Schweißnähte herum von großem Interesse ist und intensiv erforscht wird.

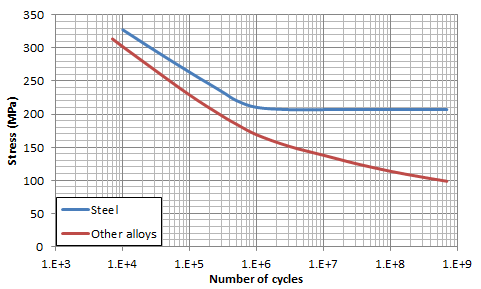

Es gibt verschiedene Methoden, um die Ermüdungslebensdauer basierend auf der Art der Last und der Art des Materials, das der zyklischen Last ausgesetzt ist, vorherzusagen. Bei einer hohen Anzahl von Zyklen verwenden die meisten dieser Methoden Wöhlerkurven des Materials. Diese Kurven geben die Beziehung zwischen dem Spannungsniveau und der Anzahl der Zyklen an, bis ein Riss festgestellt werden kann.

Die Grafik zeigt die typische Wöhlerkurve zweier Legierungsfamilien. Stahllegierungen haben in der Regel eine Dauerfestigkeitsgrenze, unterhalb derer es nie zu einem Ermüdungsbruch kommt. Andere Legierungen haben möglicherweise keine solche Dauerfestigkeitsgrenze, sodass jede Art von Beanspruchung früher oder später zu einem Bruch führt.

Wie die obige Abbildung zeigt, kann eine Schwankung der Spannung um 10% einen Unterschied von mehr als dem Zweifachen bei der Anzahl der Zyklen bis zum Versagen bedeuten (oder sogar noch mehr bei Stahllegierungen). Daher ist die zuverlässige Bestimmung der Spannung an der Schweißnaht entscheidend für die Vorhersage ihrer Ermüdungslebensdauer.

Erfahren Sie mehr über die Methoden und Ansätze zur Ermüdungsanalyse, die im Fatigue Module, einem Add-On zum Structural Mechanics Module, verfügbar sind.

Die Schweißnahtgeometrie

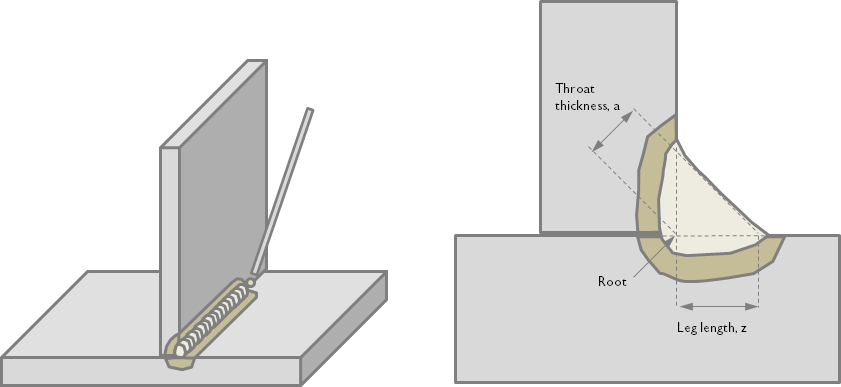

Schweißnähte werden im Allgemeinen nach der relativen Position der verbundenen Komponenten klassifiziert. In diesem Beispiel analysieren wir eine Kehlnaht, bei der zwei Komponenten in einem Winkel miteinander verbunden werden. Kehlnähte sind eine gängige Lösung für das Verbinden von Rohren sowie senkrechten oder überlappenden Platten. Eine Kehlnaht ist erforderlich, um eine vollständige Verschmelzung mit der Nahtwurzel zu erreichen und eine akzeptable Mindestabmessung (in Bezug auf die Halsdicke oder Schenkellänge) über ihre Länge zu erzielen.

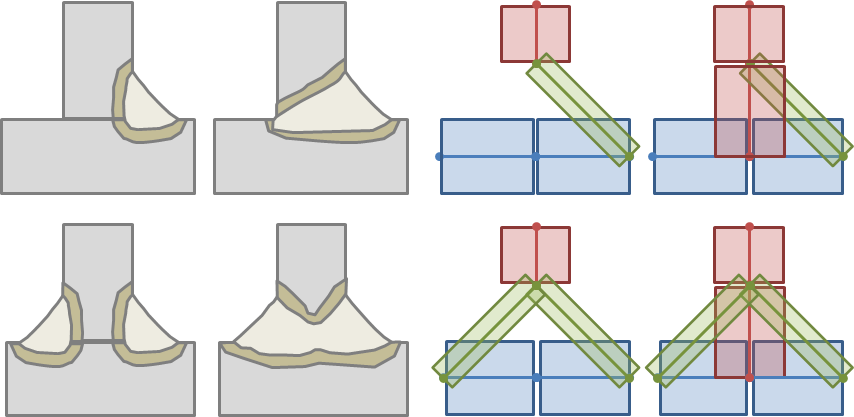

Schematische Darstellung des Schweißprozesses einer Kehlnaht. Die Schweißnaht (hellgrau) weist je nach Schweißparametern und Materialien eine konkave oder konvexe Oberfläche auf. Die durch Wärme beeinflusste Zone (HAZ, khaki) hat andere Materialeigenschaften als das Grundmaterial (dunkelgrau).

Da die Qualität der Schweißnaht sehr stark von den Schweißparametern (Schweißgeschwindigkeit, Vorwärmung der Komponenten, relative Position des Schweißwerkzeugs, Schweißstrom usw.) abhängt, ist es üblich, die Schweißnaht nach ihrer Fertigstellung zu überprüfen. Es gibt verschiedene Techniken, um die Qualität der Schweißnaht zu beurteilen, von der Sichtprüfung über die Ultraschallprüfung und die Farbeindringprüfung bis hin zur fluoreszierenden Eindringprüfung.

Die meisten Schweißnähte, die vor Ort hergestellt werden, werden nicht ausreichend geprüft, um eine vollständige Durchdringung der Schweißnaht durch die Dicke der verbundenen Platte zu gewährleisten. Dies ist einer der Gründe, warum es durchaus üblich ist, bei der Durchführung einer Spannungsanalyse der Schweißnaht nur den Schweißhals als Lastpfad zu verwenden und davon auszugehen, dass das Grundmaterial nicht zur Steifigkeit der Schweißverbindung beiträgt.

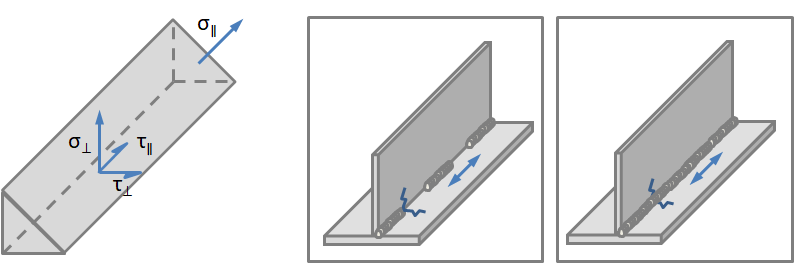

Nennspannungskonzept

Normen wie die Eurocodes (EC) oder die des International Institute of Welding (IIW) erlauben es Konstrukteuren, die Nennspannungsmethode zu verwenden. Diese Methode ist nur auf bestimmte Materialien und Geometrien anwendbar und verwendet eine an der Schweißnaht berechnete Vergleichsspannung oder Nennspannung und vergleicht diese Spannung mit empirischen Wöhlerkurven, die für jede Detailkategorie definiert sind.

Spannungskomponenten, die für die Berechnung der Vergleichsspannung verwendet werden, und zwei Kategorien für die Schweißnaht.

Diese Methode hat den Vorteil, dass sie einfach ist, sie weist jedoch eine Reihe von Einschränkungen auf. Sie ist nicht auf Materialien oder Konstruktionsdetails anwendbar, die nicht in der Norm aufgeführt sind, und selbst bei den aufgeführten Fällen kann es schwierig sein, die Klasse der Schweißverbindung zu beurteilen. Darüber hinaus können Schweißverbindungen in Bereichen, die nicht in der Norm aufgeführt sind, Ermüdungsrisse entwickeln. Trotz der Unzulänglichkeiten der Methode ist sie aufgrund ihrer Einfachheit immer noch die am häufigsten verwendete.

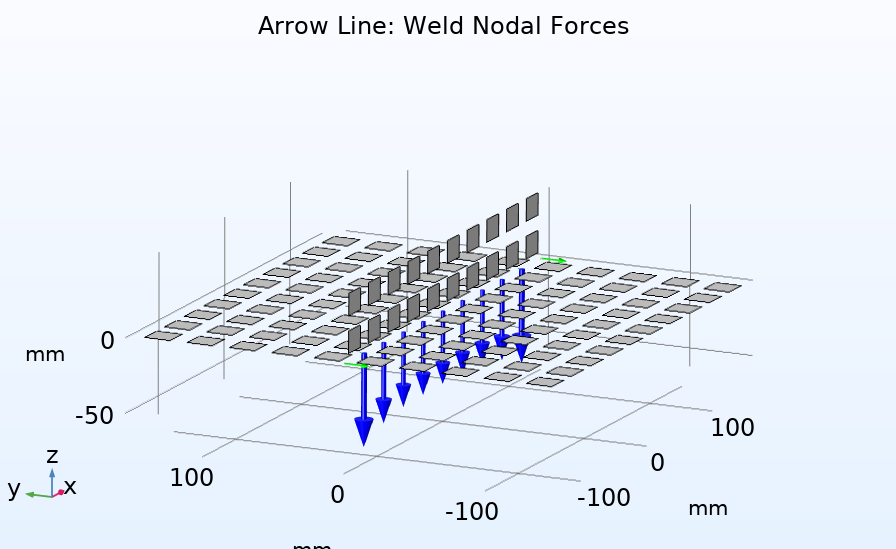

Der IIW-Standard erlaubt die Verwendung von Finite-Elemente-Methoden (FEM) zur Bestimmung der Nennspannung in Fällen, in denen die Belastung komplex ist. In diesem Fall kann ein relativ einfaches Modell zur Bestimmung der Nennspannung verwendet werden. In Fällen, in denen das Netz grob ist, sollten in einem Schnitt durch die Schweißnaht eher Knotenkräfte als Elementspannungen verwendet werden, um eine Unterschätzung der Spannung zu vermeiden. Es muss darauf geachtet werden, dass alle Spannungskonzentrationseffekte aus den strukturellen Details der Schweißverbindung bei der Berechnung der modifizierten (lokalen) Nennspannung ausgeschlossen werden.

Der einfachste FEM-Ansatz zur Bestimmung der Lastverteilung besteht darin, die Schweißnähte als ein durchgehendes Merkmal zwischen geschweißten Komponenten zu betrachten. Dieser Ansatz berücksichtigt nicht die Flexibilität des Schweißhalses und ist daher nicht gültig, wenn es mehr als eine Schweißnaht gibt, die als Lastpfad fungieren könnte, oder wenn die Bestimmung der globalen Steifigkeit der Struktur kritisch ist. Bei der Betrachtung der mit diesem Ansatz gemessenen Knotenkräfte ist Vorsicht geboten, da einige Vorgänge erforderlich sein könnten, um sie in Spannungen in den Schweißnähten umzuwandeln.

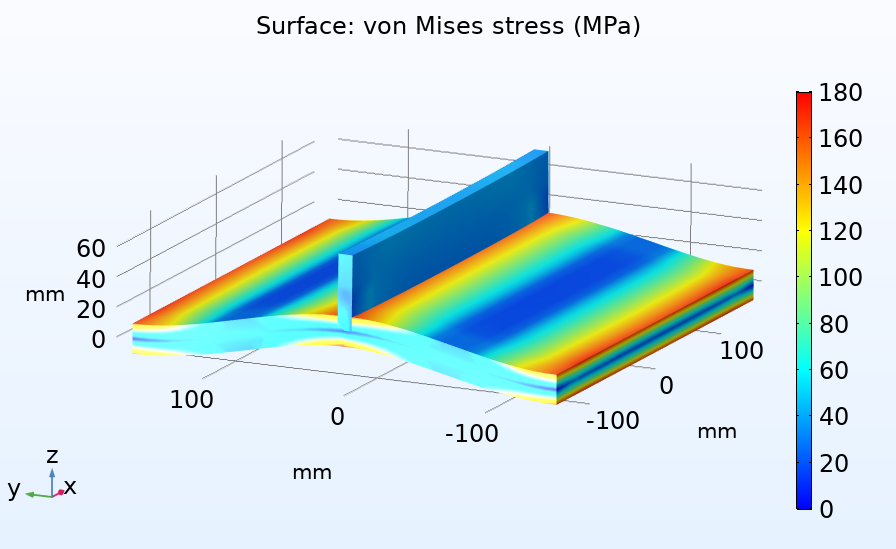

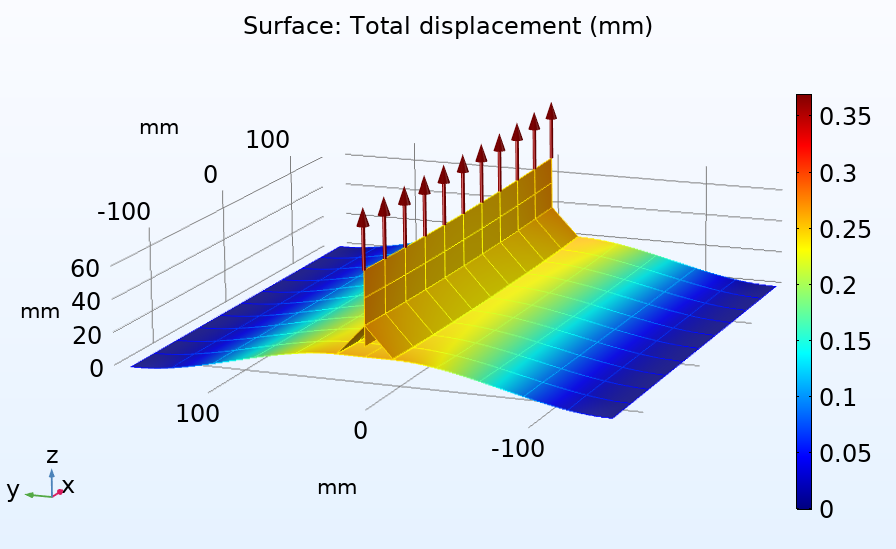

Beispiel einer vereinfachten Schweißnahtanalyse. Die aufgebrachten Lasten, das Netz und die Verschiebungen sind links dargestellt. Die 3D-Darstellung der Schale in der Mitte zusammen zeigt die Von-Mises-Spannung. Die Knotenkräfte sind rechts dargestellt, dabei werden die Elemente für ein besseres Verständnis verkleinert dargestellt.

Im Kontext von COMSOL Multiphysics können „Knotenkräfte“ als Reaktionskräfte interpretiert werden. Da Reaktionskräfte nur dort verfügbar sind, wo eine Nebenbedingung vorliegt, kann eine Baugruppe verwendet werden, die durch eine Kontinuitätsbedingung verbunden ist.

Eine genauere Methode zur Darstellung der Schweißverbindung besteht darin, die Schweißnaht selbst mit Schalen zu modellieren. Bei dieser Methode müssen Flächen in der Mittelebene der Schweißnaht erstellt werden. Die Verbindung zwischen den Platten hängt von der Anzahl der Kehlnähte ab und davon, ob sie eine teilweise oder vollständige Durchdringung aufweisen. Diese Methode erfasst die Flexibilität der Schweißnaht und eignet sich daher besser für die Analyse der Lastpfade und der Steifigkeit der Gesamtstruktur.

Vier Arten von Schweißnähten auf der linken Seite und entsprechende Schalendarstellungen auf der rechten Seite. Die Dicke der Schale wird durch transparente Kästchen dargestellt.

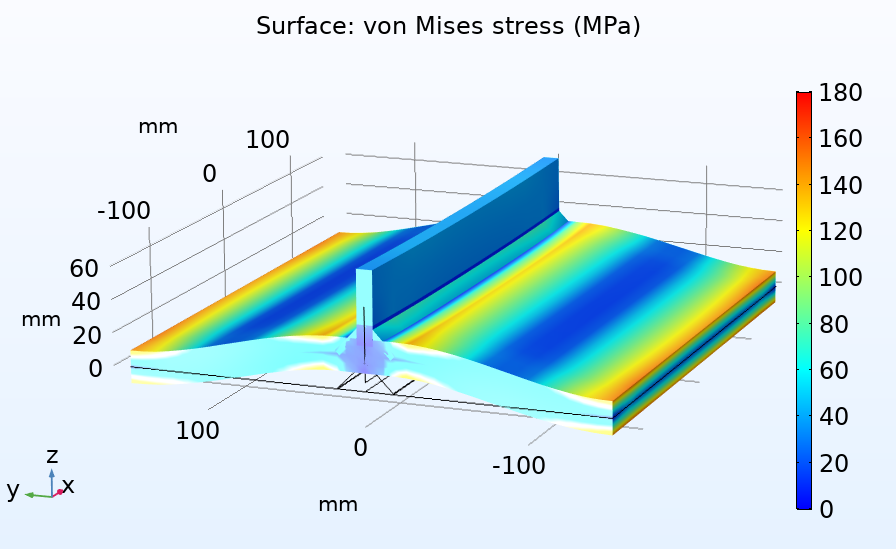

Ein Beispiel für eine Schweißverbindung mit zwei Kehlnähten mit teilweisem Einbrand ist unten dargestellt. Wie in den Abbildungen unten zu sehen ist, verteilt diese Darstellung die Schweißnahtspannung auf einen größeren Bereich, wodurch die Nachgiebigkeit und die Spannung um die Schweißnaht herum reduziert werden. Ein weiterer Vorteil der spezifischen Darstellung der Schweißnaht besteht darin, dass die Knotenkräfte direkt zur Ableitung der Nennspannung in der Schweißnaht verwendet werden können.

Beispiel einer Schweißnahtanalyse, bei der die Schweißnaht im Netz dargestellt wird. Die angewandten Lasten, das Netz und die Verschiebungen werden auf der linken Seite angezeigt. Die 3D-Repräsentation der Schale ist in der Mitte zusammen mit der Von-Mises-Spannung dargestellt. Die Knotenkräfte sind auf der rechten Seite dargestellt, wobei die Elemente zur besseren Übersichtlichkeit verkleinert wurden. Die Farbskalen und Größen der Pfeile sind die gleichen wie in den vorherigen Bildern.

Die Nennspannungsmethode ist eine relativ einfache und wenig rechenintensive Methode zur Berechnung der Ermüdungslebensdauer einer Schweißnaht und eignet sich gut für die Verwendung von COMSOL Multiphysics zur Ermittlung der Lasten und der Spannungsverteilung.

Kerbspannungskonzept

Eine weitere Methode zur Berechnung der Ermüdungslebensdauer einer Schweißverbindung ist die Analyse der endgültigen Geometrie der Schweißnaht. Dies wird als effektive Kerbspannungsmethode bezeichnet. Bei dieser Methode muss die Struktur als Festkörper modelliert werden, sodass die Verwendung von Schalen zur Annäherung an das Verhalten der Struktur ausgeschlossen ist. Die mit diesem detaillierten Modell berechnete Spannung kann direkt mit einer Wöhlerkurve verglichen werden, die nicht spezifisch für die Art der Verbindung ist. Aus den zuvor beschriebenen Gründen weisen Schweißnähte eine hohe Variabilität in ihrer Form auf, sodass bei dieser Methode ein effektives Schweißnahtprofil auf der Grundlage der Nahtdicke und eines bestimmten Kerbradius angenommen wird.

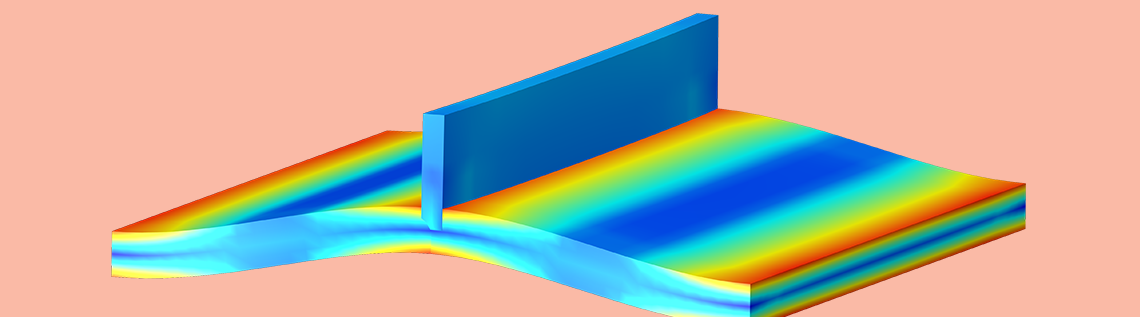

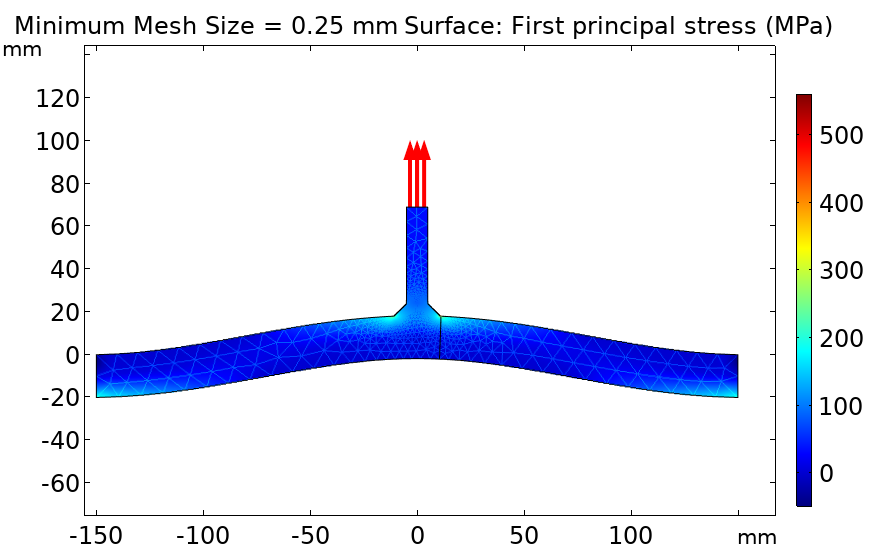

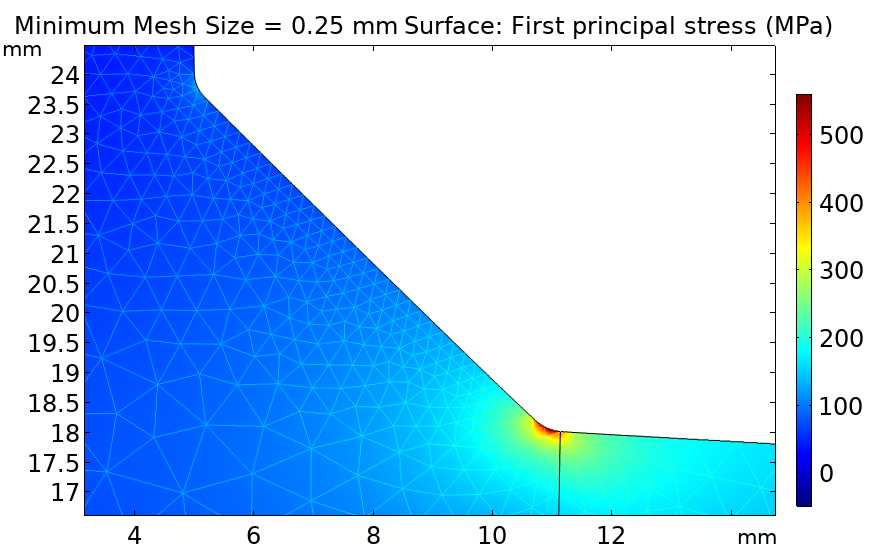

Modell einer Doppelkehlnaht mit vollständiger Durchdringung. Das Detail rechts zeigt, wie nahe die maximale Spannung am angenommenen Kerbradius von 1 mm liegt.

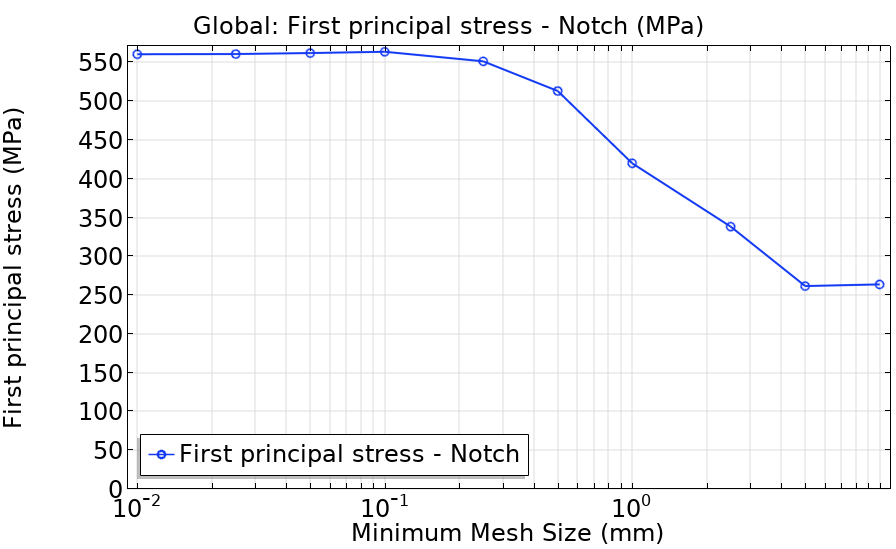

Wie in den vorherigen Abbildungen zu sehen ist, weist die Spannungsverteilung einen sehr lokalen Spitzenwert auf, der nur mit einem ausreichend feinen Netz erfasst werden kann. Die folgende Abbildung zeigt die maximale Spannung als Funktion der minimalen Netzgröße.

Maximale Hauptspannung an der Kerbe, berechnet für verschiedene Netzgrößen.

Wie oben gezeigt, erfordert die korrekte Erfassung der maximalen Spannung in diesem Beispiel ein Netz mit einer Größe von weniger als 0,25 mm, wenn eine 20 mm dicke Platte mit einer 10 mm dicken Platte verbunden wird. Die Kerbspannungsmethode erfordert ein sehr detailliertes Netz, was ihre Anwendung auf praktische Probleme einschränken könnte. Submodellierung bietet dann eine effiziente Möglichkeit, lokale Spannungskonzentrationen in großen Geometrien zu bestimmen.

Hot-Spot-Methode

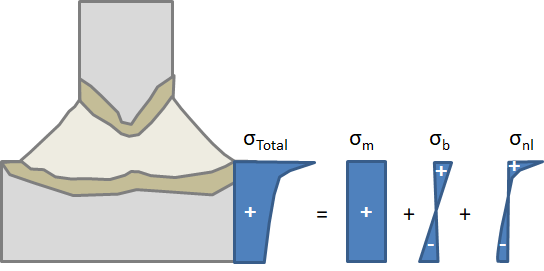

Eine weitere Alternative zur Berechnung der Ermüdungslebensdauer von Schweißverbindungen ist die Hot-Spot-Methode, eine Methode des Strukturspannungskonzepts. Diese Methode basiert auf einer repräsentativen Spannung, die aus einer idealisierten Spannungsverteilung um die Schweißnaht abgeleitet wird. Diese repräsentative Spannung wird manchmal als strukturelle Spannung, geometrische Spannung oder Hot-Spot-Spannung bezeichnet, wie wir sie im Folgenden auch nennen werden. Im Allgemeinen ist die Spannung senkrecht zur Schweißnaht in der Nähe der Schweißnahtspitze entlang der Dicke nichtlinear verteilt:

Gesamtspannung durch die Dicke und ihre Zerlegung in Membran-, Biege- und nichtlineare Spannung.

Die Spannungsverteilung über die Dicke kann in drei Teile unterteilt werden:

- die Membranspannung, die über die gesamte Dicke konstant ist,

- die Biegespannung, die sich linear über die Dicke verteilt und selbstkompensierend ist,

- die nichtlineare Spannung, die ebenfalls selbstkompensierend ist.

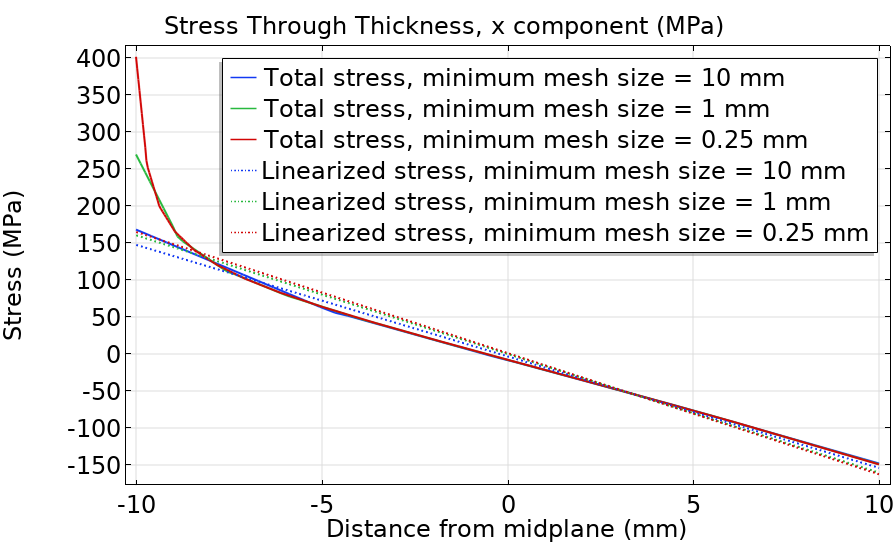

Die Hot-Spot-Methode ist die Oberflächenspannung, die sich ergibt, wenn die Membran- und Biegespannung kombiniert werden. Mit dem vorherigen Modell und dem in COMSOL Multiphysics verfügbaren Feature Stress Linearization können wir den Plot der Spannungsverteilung über die Dicke erstellen.

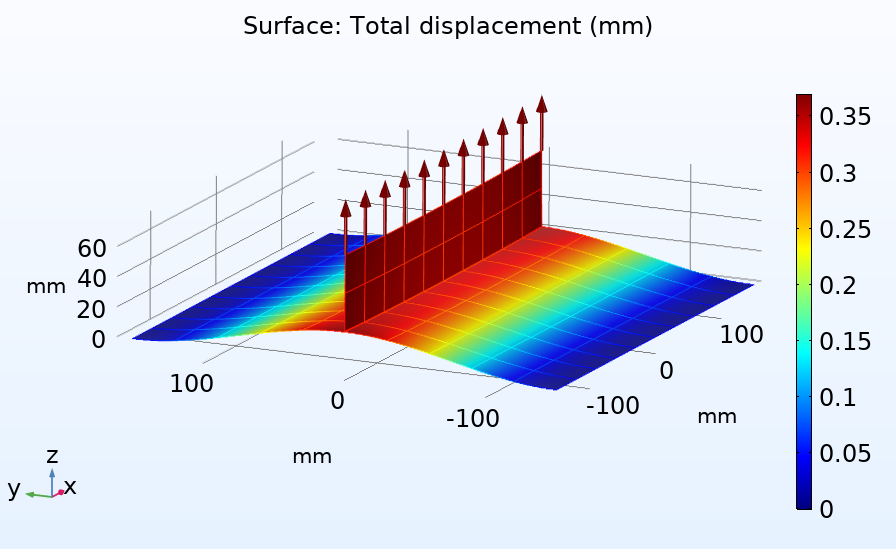

Pfad zur Bewertung der Spannungsverteilung in Richtung der Dicke (links). Spannungsverteilung durch die Dicke und Änderung dieser Verteilung mit der Netzgröße (rechts).

Wie aus den vorherigen Abbildungen ersichtlich ist, variiert die Spannungsverteilung in Richtung der Dicke stark mit der Größe des Netzes, aber die Kombination aus Membran- und Biegespannung bleibt mehr oder weniger konstant – selbst bei groben Netzen. Bei diesem Ansatz muss die Struktur immer noch als Festkörper modelliert werden, um die Spannungsverteilung über die Dicke zu erhalten.

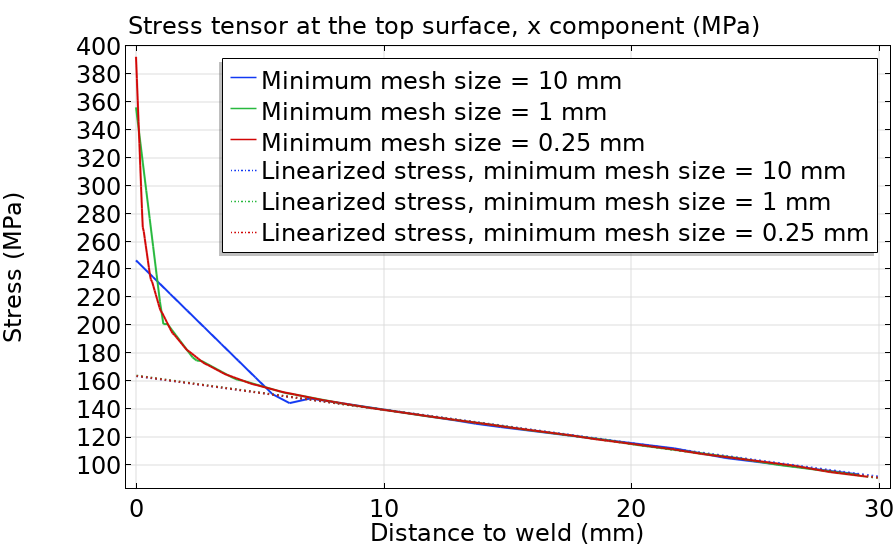

Eine weitere Methode zur Berechnung derselben Spannung ist die Extrapolation der Oberflächenspannung aus angrenzenden Bereichen:

Pfad zur Bewertung der Spannungsverteilung an der Oberfläche (grün). Oberflächenspannung und wie sich diese Verteilung mit der Größe des Netzes ändert (rechts). Die linearisierte Spannung basiert in diesem Beispiel auf der Spannung in 10 mm und 20 mm Entfernung vom Schweißnahtrand.

Erneut können wir feststellen, dass die Kerbspannung stark von der Netzgröße abhängt, die Spannungsverteilung in einem bestimmten Abstand von der Schweißnaht jedoch für alle Netzgrößen identisch ist. Das bedeutet, dass bei diesem Ansatz grobe Netzgrößen oder sogar Schalenmodellierung verwendet werden können und die ermittelte Hot-Spot-Spannung genauso präzise ist wie die, die mit einer Volumenmodellierung der Schweißnaht und einem sehr feinen Netz ermittelt wird. Diese Methode erfordert ein regelmäßiges Netz mit Knoten und Elementen, die sich in bestimmten Abständen von der Schweißnaht befinden, was einige Zeit in Anspruch nehmen kann, um das Modell einzurichten. Die Abstände, in denen die Spannung ermittelt werden sollte, um die Hot-Spot-Spannung zu extrapolieren, sind in der Regel in den Normen definiert und hängen von den Abmessungen der geschweißten Komponenten und der Netzgröße ab.

Abschließende Bemerkungen zur Ermüdungslebensdauer von Schweißnähten

Wie bereits erwähnt, gibt es mehrere Methoden zur Bewertung der Ermüdung von Schweißverbindungen. In diesem Blog-Beitrag haben wir die Verwendung von COMSOL Multiphysics mit jeder dieser Methoden sowie die Vor- und Nachteile jeder einzelnen Methoden analysiert.

| Methode | Vorteile | Nachteile |

|---|---|---|

| Nennspannung |

|

|

| Kerbspannung |

|

|

| Hot-Spot-Spannung |

|

|

Nächste Schritte

Erfahren Sie mehr darüber, wie COMSOL Multiphysics Ihre Anforderungen an Schweiß- und Ermüdungsanalysen erfüllen kann. Kontaktieren Sie uns, um die Software zu testen.

Kommentare (0)