Lithium-Ionen-Akkus (Li-Ion) sind weithin für ihre Energieeffizienz bekannt und werden von den Entwicklern von Elektrofahrzeugen bevorzugt. Allerdings verlieren diese Akkus schnell an Effizienz, wenn sie plötzlichen Temperaturschwankungen ausgesetzt sind. Eine Möglichkeit, den Temperaturanstieg (sei es durch Umwelteinflüsse oder durch den Akku selbst) in den Griff zu bekommen, ist die Flüssigkühlung, eine effektive Wärmemanagementstrategie, die die Lebensdauer des Akkus verlängert. Um die Flüssigkühlung in einem Akku zu untersuchen und das Wärmemanagement zu optimieren, können Ingenieure multiphysikalische Simulation verwenden.

Wärmemanagement eines Li-Ionen-Akkus in einem Elektroauto

Li-Ionen-Akkus sind dank ihrer hohen Energiedichte, ihrer langen Lebensdauer und ihrer geringen Selbstentladung vielseitig einsetzbar. Deshalb werden sie in der Elektronik immer wichtiger – von tragbaren Geräten bis hin zur Energiespeicherung im Stromnetz. Aufgrund ihrer hohen Energiedichte im Vergleich zu ihrem Gewicht werden sie immer mehr zu dem bevorzugten Akku für Elektroautos und Hybridfahrzeuge.

Trotz ihrer vielen Vorteile sind Li-Ionen-Akkus besonders empfindlich gegenüber extrem niedrigen und hohen Temperaturen. Wenn ein Li-Ionen-Akkupack aufgrund von Umweltfaktoren oder durch seine eigene Lade- oder Entladerate zu heiß oder zu kalt wird, können seine Leistung und seine Lebensdauer erheblich sinken. Und nicht nur das: Sobald der Akku außerhalb seines optimalen Temperaturbereichs von 20 bis 40°C erwärmt oder abgekühlt wird, kann selbst eine Temperaturänderung von einem Grad einen Unterschied in der Sicherheit, der Ladeakzeptanz und der Zuverlässigkeit des Akkumanagementsystems und des Fahrzeugs selbst ausmachen.

Ein Elektrofahrzeug an einer Ladestation. Bild von Santeri Viinamäki – Eigenes Werk. Lizensiert unter CC BY-SA 4.0, über Wikimedia Commons.

Das Wärmemanagement hilft dem Konstrukteur, diese Probleme direkt anzugehen. Um eine lange Lebensdauer und eine optimale Leistung der Batterie zu erreichen, müssen zwei Temperaturfaktoren berücksichtigt werden:

- Optimaler Temperaturbereich des Akkupacks

- Gleichmäßige Temperatur innerhalb der Akkupacks und -zellen

Entwickler von Elektrofahrzeugen müssen auch andere Faktoren berücksichtigen, wenn sie ein Thermomanagementsystem für die Akkus in ihr Design einbeziehen. Ein Beispiel ist die Größe des Thermomanagementsystems: Sicherheitsschaltungen und Systeme zur Ableitung gefährlicher Gase benötigen Platz, und die Akkus in Elektrofahrzeugen müssen groß genug sein, um das gesamte Fahrzeug zu versorgen. Daher darf das Thermomanagementsystem nicht so groß oder schwer sein, dass es die Leistung des elektrischen Antriebssystems beeinträchtigt, muss aber dennoch effizient genug sein, um die von einem größeren Akkupack erzeugte Wärme schnell abzuleiten.

Was sind die effektivsten Kühlsysteme für Akkus?

- Luftkühlung

- Flüssigkühlung

- Phase Change Material (PCM) Kühlung

Zwar gibt es für jede Kühlmethode Vor- und Nachteile, aber Studien zeigen, dass aufgrund der Größe, des Gewichts und des Energiebedarfs von Elektrofahrzeugen die Flüssigkühlung eine praktikable Option für Li-Ionen-Akkus in Elektrofahrzeugen ist. Bei der direkten Flüssigkühlung müssen die Akkuzellen in die Flüssigkeit eingetaucht werden. Daher ist es wichtig, dass die Kühlflüssigkeit eine geringe (oder gar keine) elektrische Leitfähigkeit hat. Bei der indirekten Flüssigkühlung müssen die Akkuzellen nicht mit der Flüssigkeit in Berührung kommen. Stattdessen kann die Kühlflüssigkeit durch Metallrohre im System zirkulieren, wobei das Metall einen gewissen Korrosionsschutz aufweisen muss.

Mit COMSOL Multiphysics® und den Add-Ons Battery Design Module und Heat Transfer Module können Ingenieure einen flüssiggekühlten Li-Ionen-Akkupack modellieren, um den Kühlprozess zu untersuchen und zu optimieren.

Modellierung der Flüssigkühlung eines Li-Ionen-Akkupacks mit COMSOL Multiphysics®

Für dieses Beispiel eines flüssiggekühlten Akkupacks wird ein Temperaturprofil in Zellen und Kühlrippen innerhalb des Li-Ionen-Akkupacks simuliert. (Kühlrippen können das System zwar schwerer machen, sind aber aufgrund ihrer hohen Wärmeleitfähigkeit sehr hilfreich für den Wärmeabtransport).

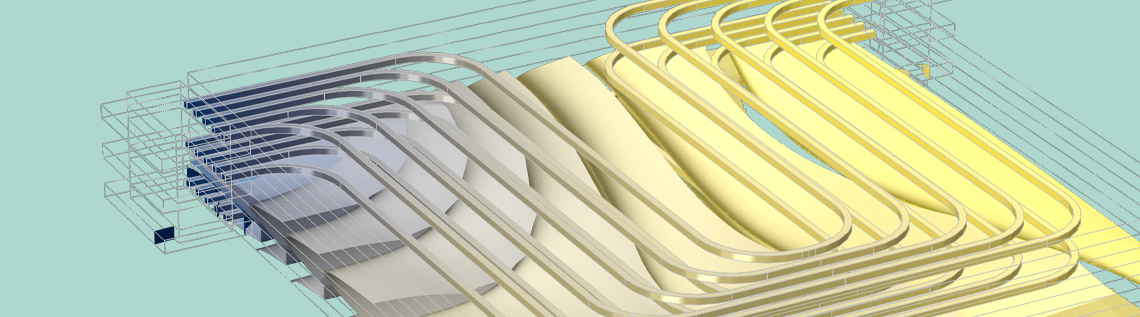

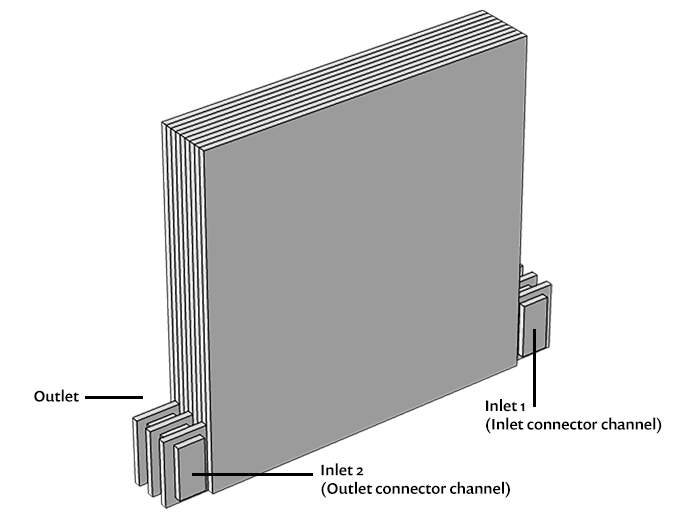

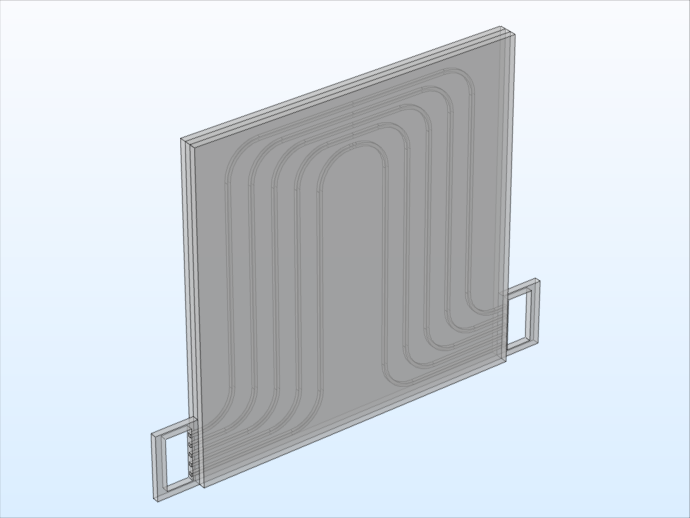

Die unten gezeigte Geometrie des Akkupacks besteht aus drei gestapelten, sich wiederholenden Einheitszellen und zwei Strömungsverbindungskanälen (einer an der Einlass- und einer an der Auslassseite der Kühlrippen). Jede Einheitszelle innerhalb des Packs hat eine Kühlrippe (je 2 mm) mit Strömungskanälen, mit einem Akku (je 2 mm) auf jeder Seite, was eine Gesamtdicke von 6 mm ergibt.

Links: Geometrie des Akkupacks, bestehend aus drei Einheitszellen. Rechts: Einheitszelle des Akkupacks mit zwei Akkus und einer Kühlrippenplatte mit fünf Kühlkanälen.

Das Modell ist so eingerichtet, dass es in 3D für einen Betriebspunkt während eines Ladezyklus gelöst wird. Für die Berechnung im Mittel erzeugten Wärme und die Modellierung der Zellen können Sie das gleiche elektrochemische 1D-Modell verwenden, das auch im Tutorial-Modell Thermal Modeling of a Cylindrical Lithium-Ion Battery in 3D verwendet wird. Die Temperatur des Akkus wird auf die Einlasstemperatur der Kühlflüssigkeit und die Entladungsrate auf 7,5 C eingestellt.

Unter der Annahme, dass die Temperaturschwankungen innerhalb des Akkupacks gering sind, kann eine Durchschnittstemperatur verwendet werden, um die Materialeigenschaften der Kühlflüssigkeit und des Akkus zu bestimmen. Wenn die Schwankungen der Wärmeerzeugung während des Ladezyklus viel geringer sind als der Wärmetransport innerhalb des Akkumulators, kann das Modell unter der Annahme erstellt werden, dass die Wärmebilanz für die gegebene Wärmequelle und den gegebenen Arbeitspunkt des Akkumulators während des Ladezyklus quasistationär ist.

Da wir sowohl die Geschwindigkeit und den Druck in den Kühlkanälen als auch das Temperaturfeld lösen wollen, verwenden wir für dieses Modell sowohl das Laminar Flow als auch das Heat Transfer Interface.

Für die Strömung wird angenommen, dass die Kühlflüssigkeit die Materialeigenschaften von Wasser hat, und die Materialeigenschaften werden anhand der Einlasstemperatur berechnet. Die Flüssigkeit, die durch die Kühlplatte fließt, tritt am Einlass 1 ein, während die Ströme, die zuvor die Kühlrippen im Akkupack passiert haben, am Einlass 2 eintreten. Am Auslass wird Atmosphärendruck angesetzt.

Das Wärmetransportmodell ist so eingestellt, dass damit das Temperaturfeld für den Strömungsraum, die Aluminium-Kühlrippen und die Akkus gelöst wird. Um auf das Modell der Thermal Modeling of a Cylindrical Li-Ion Battery in 3D zurückzukommen, können Sie die gleiche Dichte, Wärmekapazität und Wärmequelle in den Akkugebieten anwenden. In diesem Beispiel beträgt die Temperatur der Kühlflüssigkeit 310 K für Einlass 1 und ein Rand-Wärmestrom wird auf Einlass 2 angewendet. In ähnlicher Weise wird eine Abflussbedingung am Auslass angewandt und weitere Wärmestrombedingungen werden auf andere Ränder angewandt, um einen gewissen Wärmeverlust im Falle einer schlechten Isolierung zu berücksichtigen.

Die Simulationsergebnisse für 3 Studien

Sobald das Modell unter Berücksichtigung aller physikalischen Aspekte erstellt wurde, können Sie es in drei Studien für jedes physikalische Interface in der folgenden Reihenfolge lösen:

- Strömung

- Wärmequelle

- Quasistationäre Temperatur

Sehen wir uns die Studienergebnisse an.

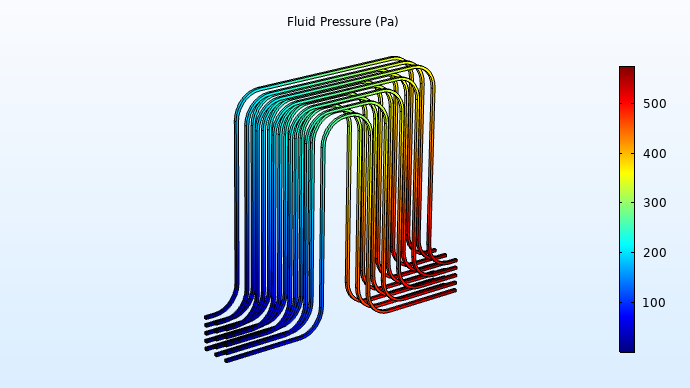

Für die Strömungsstudie können Sie eine konstante Einlasstemperatur verwenden, damit die Temperatur und die Eigenschaften der Kühlflüssigkeit in den Kanälen konstant sind. In der Grafik unten sehen Sie die Druckverluste in den Kanälen, die zur Optimierung der Strömungspumpe des Akkus verwendet werden können.

Druck im Strömungsraum.

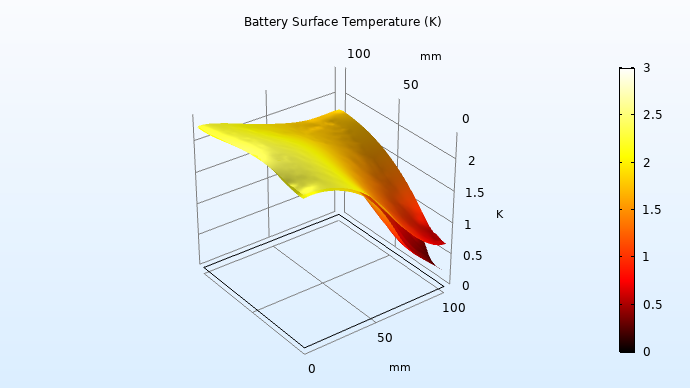

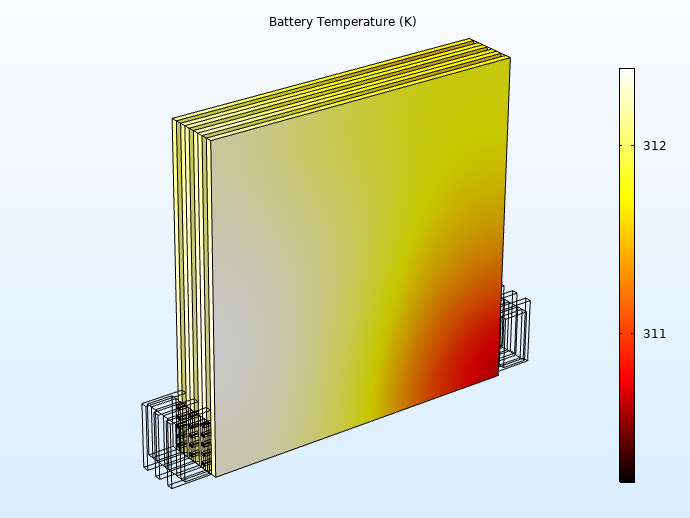

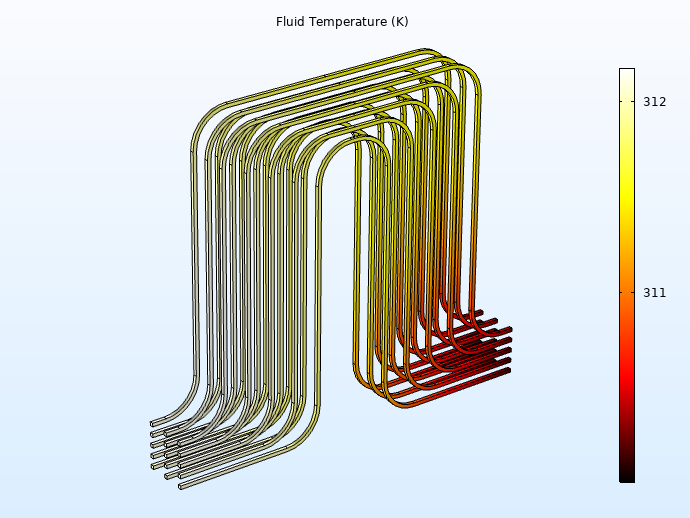

Die zweite Studie berechnet die mittlere Wärmequelle der Akkus mit einem zeitabhängigen Studienschritt, der das elektrochemische Problem löst. Diese Studie, die bis zu einer gewünschten Zeit von 60 s durchgeführt wird, geht davon aus, dass die Temperatur im 1D-Akku-Modell konstant und gleich der Einlasstemperatur der Kühlflüssigkeit ist. Unten links ist die Temperatur des Akkus mit einer Differenz von ca. 3 K zwischen der höchsten und der niedrigsten Temperatur dargestellt. Hier ist zu erkennen, dass die Temperaturschwankungen innerhalb der verschiedenen Akkus geringer sind als die Temperaturschwankungen innerhalb eines einzelnen Akkus. Unten rechts sind die erwarteten Ergebnisse für die Kühlmitteltemperatur dargestellt. Sie zeigen, dass die Temperaturen etwas niedriger sind als im Akku und mit der Temperaturverteilung im gesamten Akkupack übereinstimmen.

Bei der Temperatur des zweiten Akkus in den Ergebnissen unten scheint die Kühlrippe ihre Aufgabe zu erfüllen – die Oberfläche, die der Kühlrippe zugewandt ist, ist kälter und hat ihre niedrigste Temperatur an der Ecke des Einlasses.

Temperaturanstieg des zweiten Akkus an der Oberfläche, die der Kühlrippe zugewandt ist, und an der Oberfläche, die dem dritten Akku zugewandt ist.

Der Schritt der quasistationären Studie verwendet schließlich die Strömungsgeschwindigkeit aus der ersten Studie und die durchschnittliche Wärmequelle aus der zweiten Studie, um das folgende Ergebnis zu ermitteln: Wenn wir die Geschwindigkeit in einem Schnitt durch die Mitte einer Kühlrippe auswerten (siehe unten), können wir sehen, dass die Strömungsverteilung in den verschiedenen Kanälen gleichmäßig ist. Da die Gesamtströmung hoch ist, was zu einer geringen Verweilzeit führt, erreicht der Akkupack nach einem Lastwechsel schnell ein quasistationäres Temperaturprofil.

Geschwindigkeit in der Kühlrippe, die zeigt, dass die Strömung gleichmäßig auf die fünf Kanäle verteilt ist.

Durch die Durchführung von zeit- und temperaturabhängigen Analysen des Flüssigkühlungsprozesses in einem Li-Ionen-Akkupack ist es möglich, das Wärmemanagement zu verbessern und das Design des Akkupacks zu optimieren.

Nächste Schritte

Versuchen Sie selbst, einen flüssiggekühlten Li-Ionen-Akkupack zu modellieren, indem Sie auf die Schaltfläche unten klicken. Dies führt Sie zur Application Gallery, wo Sie die PDF-Dokumentation und die MPH-Datei des Modells herunterladen können.

Kommentare (0)